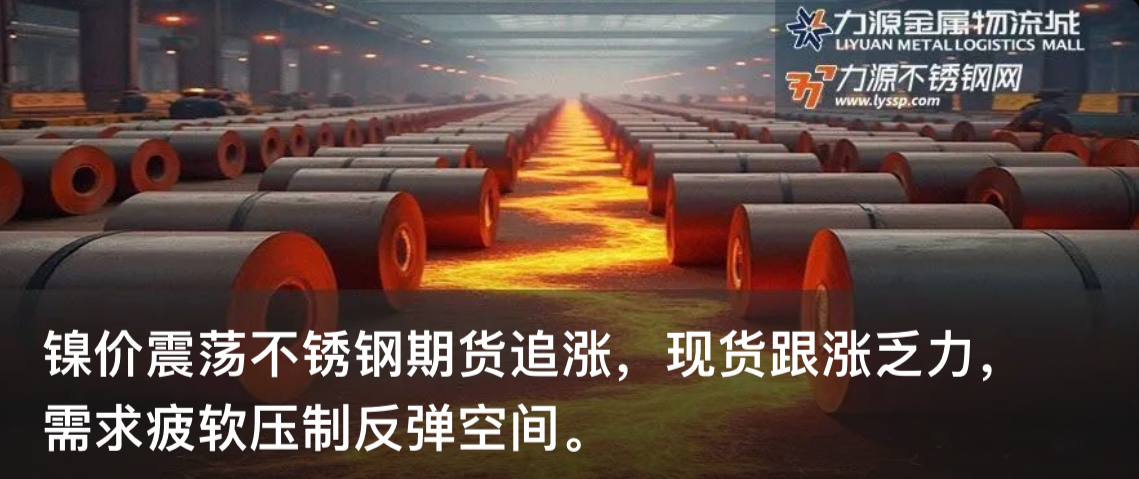

- 不锈钢市场‘黎明前的黑暗’中,蓄势待07-12

- 不锈钢市场‘黎明前的黑暗’中,蓄势待发迎旺季! 【详细】

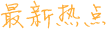

- 7月11日佛山不锈钢地区市场:期货震07-11

- 7月11日佛山不锈钢地区市场:期货震荡下跌,不锈钢现货“努力”企稳。 【详细】

- 7月10日佛山不锈钢地区市场:镍价反07-10

- 7月10日佛山不锈钢地区市场:镍价反弹上涨,不锈钢现货跟涨。 【详细】

- 力源早评:隔夜伦镍进一步下行,不锈钢07-10

- 力源早评:隔夜伦镍进一步下行,不锈钢市场成交不见好转 【详细】

- 力源早评:镍价期货涨跌互现,不锈钢市07-09

- 力源早评:镍价期货涨跌互现,不锈钢市场实际成交不理想 【详细】

- 7月8日佛山不锈钢地区市场:期货涨跌07-08

- 7月8日佛山不锈钢地区市场:期货涨跌互现,不锈钢市场灵活让利出货 【详细】

- 力源早评:隔夜伦镍跌130,不锈钢现07-08

- 力源早评:隔夜伦镍跌130,不锈钢现货部分回落20-30 【详细】

- 7月7日佛山不锈钢地区市场:镍价回落07-07

- 7月7日佛山不锈钢地区市场:镍价回落不锈钢期货承压,现货僵持商家灵活出货 【详细】

不锈钢报价

12/27星期三

材质

价格

涨跌

- 东特304/No.1133000.00宏旺201/2B91000.00联众LH/2B88000.00酒钢304/2B145000.00酒钢430/2B81000.00

日期 开盘 最高 最低 收盘 收盘涨跌 持仓 现货结算价 库存(吨) 2023-09-14 20180 20575 20070 20230 80 ↑ 153422 20230 38742 2023-09-13 19865 20250 19615 20150 285 ↑ 153422 20150 38742 2023-09-12 20465 20470 19855 19865 -620 ↓ 153422 19865 38280 2023-09-11 20050 20580 19960 20485 435 ↑ 153422 20485 38280 2023-09-08 20430 20515 19960 20050 -400 ↓ 153422 20050 37980 您还没有登录,请登录后查看- 力源早评:伦镍反转涨幅接近300,不锈钢现货跟涨50.(7-11)2025-07-11

- 力源早评:不锈钢主力冲上12800,现货却持续冷淡。(7-10)2025-07-10

- 力源早评:伦镍持续下跌,不锈钢市场报价稳。(7-9)2025-07-09

- 力源早评:伦镍跌,不锈钢涨,现货市场让利成交。(7-8)2025-07-08

- 力源早评:期货未能飘红到底,不锈钢现货稳中小跌。(7-7)2025-07-07

- 力源早评:不锈钢主力冲上12700,现货市场优惠暂停。(7-4)2025-07-04

- 力源早评:期货延续日间涨势,不锈钢市场报价涨跌互现。(7-3)2025-07-03

- 力源早评:不锈钢期货夜盘翻红,现货市场松动成交弱。(7-2)2025-07-02

- 不锈钢市场‘黎明前的黑暗’中,蓄势待发迎旺季!2025-07-12

- 7月11日佛山不锈钢地区市场:期货震荡下跌,不锈钢现货“努力”企稳。2025-07-11

- 力源早评:隔夜伦镍进一步下行,不锈钢市场成交不见好转2025-07-10

- 7月10日佛山不锈钢地区市场:镍价反弹上涨,不锈钢现货跟涨。2025-07-10

- 力源早评:镍价期货涨跌互现,不锈钢市场实际成交不理想2025-07-09

- 力源早评:隔夜伦镍跌130,不锈钢现货部分回落20-302025-07-08

- 7月8日佛山不锈钢地区市场:期货涨跌互现,不锈钢市场灵活让利出货2025-07-08

- 力源早评:镍价期货小跌,不锈钢市场涨跌互现2025-07-07

每日热门today hot- 力源早评:隔夜伦镍进一步下行,不锈钢市场成交不见好转 2025-07-10

- 7月10日佛山不锈钢地区市场:镍价反弹上涨,不锈钢现货跟涨。 2025-07-10

- 7月11日佛山不锈钢地区市场:期货震荡下跌,不锈钢现货“努力”企稳。 2025-07-11

- 力源早评:不锈钢主力冲上12800,现货却持续冷淡。(7-10) 2025-07-10

- 力源早评:伦镍反转涨幅接近300,不锈钢现货跟涨50.(7-11) 2025-07-11

- 不锈钢市场‘黎明前的黑暗’中,蓄势待发迎旺季! 2025-07-12

- 佛山市金富旺有限公司招聘来啦!~~ 2025-02-18

- 元旦活动之“礼物欢乐送”圆满结束的,记得过来领奖了! 2023-12-29

- 高薪特聘!佛山市品裕金属材料有限公司招聘来啦~ 2023-11-16

- 高新聘请找工作的你!佛山市彩途金属有限公司虚位以待! 2023-10-18

- 劳动节活动“劳动获好礼”圆满结束,今日可以过来领奖品啦! 2023-04-27

- 力源金属物流城五一放假通知 2023-04-24

- 清明节放假通知 2023-04-04

- 2023年开工大吉,让我们前“兔”似锦,“兔”飞猛进! 2023-02-04

- 力源与您一起回顾过往:疫去春来,期待未来发展! 2023-01-14

- 力源金属物流城春节放假通知 2023-01-14

扫一扫,关注力源资讯

扫一扫,关注力源资讯